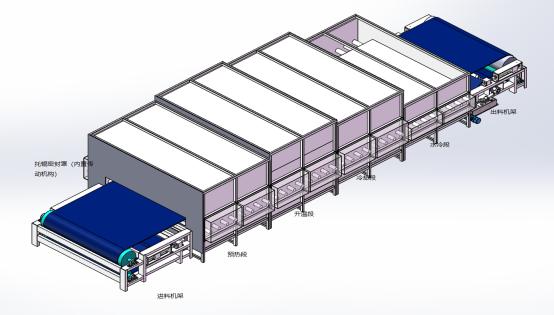

1.大型无烟带H2还原炉

采用耐热钢网带传动与同步自旋滚筒传动相结合,形成耦合传动,与无消声器的H2还原炉体相结合,实现宽频面、远距离、大负荷传输。目前,单台还原炉的生产能力可达1 - 3万吨/年(后期目标:采取炉宽10m)×以300m长度为例,单机生产能力可达50 -80万吨/年以上)。由于网带在运动过程中主要承受轴承材料,其高温使用寿命可达1-2年,大大降低了运行成本;由于采用电或天然气加热和无烟气还原炉和氢气还原,减少了二氧化碳的排放,并且自动化程度高,非常环保的大型H2还原炉。

2.技术特点

●无消声还原炉体由预热段+ N组还原段+冷却段组成;

●还原温度:900℃-1200℃;H2/CO偶联还原气压力100-500Pa;

●由于采用网带传动系统和同步自旋滚子耦合传动,可实现高温、宽面、长距离、大载荷传动,其单位面积载荷可达50-80kg/m2;

●由于网带在运动过程中主要承受轴承材料,其高温使用寿命可达1-2年,大大降低了运行成本;

●取炉宽2.5m×以长度70-150m为例,单机生产能力可达20000 - 30000 t/年;

●由于采用电或天然气加热,无消声器还原炉和氢气还原,减少了二氧化碳的排放,是自动化程度高、环保的大型H2还原炉。

3.原料燃料条件

●天然气:根据炉型而定

●粘合剂:矿粉专用(具有催化还原功能);年需求量:按矿粉的2-5%计算。

●自备还原剂:C≥85.0%,年需求量按矿粉的20-30%计算。(可生产原料木炭等)

4.工艺流程

氧化铁球团均匀分布在耐热钢网带上,由网带传动系统与同步自旋滚筒耦合驱动,进入无消声还原炉体(预热段+ N组还原段+冷却段)完成还原过程。、还原温度:900-1200℃;由于采用网带传动系统和同步自旋转滚子耦合传动,可实现高温、宽频面、远距离、大载荷传动,其单位面积载荷可达50-80kg/m2。网带在运动过程中主要负责承载物料,其高温使用寿命可达1-2年,大大降低了运行成本;由于采用电和天然气加热,无消声器还原炉和氢还原系统,减少了二氧化碳的排放。高度自动化,非常环保的大型氢气还原炉。

5.车间组成

直接还原车间主要由以下系统组成:

(1)原料系统

原料系统主要是将铁细粉干燥后压缩到还原炉中还原,目的是为还原炉提供合格的配料。其工艺流程如下:将适当含水量的铁粉、粘结剂、催化还原剂分别在仓库下称量,称量后进入强力搅拌机系统加水搅拌,然后通过皮带送至高压压块机。压实后的生料颗粒通过皮带输送机送入干燥机干燥,干燥后的成品颗粒由皮带输送至成品颗粒仓库。

(2)还原炉系统

该大型无套带式氢气还原炉由无套带还原炉、钢网带驱动系统和多个同步自驱动辊组成。无声器还原炉依次分为预热段+N组还原段+冷却段。N组还原段是加热炉的主体。钢网带驱动系统的两个网带驱动轮和两个张紧轮分别安装在无声器减速炉外部。马弗还原炉的炉体上均匀安装了若干同步自旋辊。预热段和冷却段分别用法兰连接到炉体的前后端。预热段前端设有炉气排出管、N2进气管及阀门。

所述冷却段设有N2进气管和阀门,所述冷却段末端设有N2气密帘;每组还原段设有若干加热辐射管、H2进气管和阀门,钢网带套在两个网带驱动轮和两个张紧滑轮上,钢网带穿过无声器还原炉内部,位于所有同步自转辊上,与同步自转辊紧密接触。

工艺优势:还原温度:900-1200℃将天然气+ N2气转化为还原气(压力:100-500pa正压),与含催化还原剂的球团在高温下进行H2/CO偶联还原,达到快速还原效果,通过调节催化还原剂用量、还原温度和网带转速,海绵铁的金属化率可达到90-98%左右。

(3.)插座系统

DRI球团通过输送装置直接送入炼钢车间的筒仓供炼钢使用,或者(可选)由压块装置压块,运至成品储存地储存。

发布时间:2022年8月15日